Por: Carlos G. Sánchez López de la Asociación de Rectificadores y Reconstructores Automotrices (ARRA)

Anteriormente dijimos que todos los resortes deben tener la misma fuerza de recuperación a través de toda su vida útil y así mantener su sincronismo a máximas revoluciones.

Aquí te presentamos cómo evitar hacer montajes incorrectos.

Problemas

Un resorte de válvula débil en un solo cilindro podría destruir un motor de tipo interferencia donde los pistones pueden golpear a las válvulas. La falla de un solo resorte limita las RPM y se puede identificar como si el motor silbara y, al haber flotación viene el alcance de la válvula hasta tocar el pistón.

En los vehículos controlados por computadora una válvula de escape atascada y el combustible de escape en exceso, puede sobrecalentar el convertidor catalítico y activar una luz de revisión del motor con los códigos de falla de encendido y una lectura rica del sensor de oxígeno. Una válvula de admisión atascada rechazará por lo menos, la presión en el múltiple de admisión al sensor de presión del múltiple, provocando una falla en la computadora.

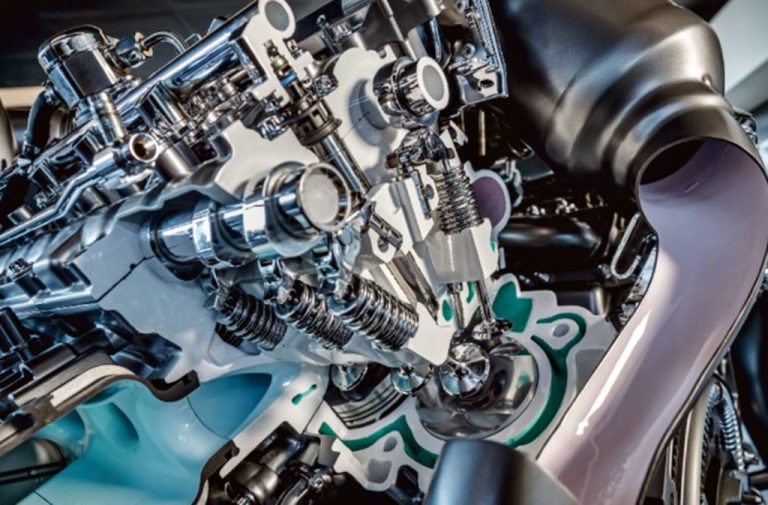

Montaje incorrecto del resorte de válvula

Causa

El muelle no se ha colocado correctamente durante el montaje. El ladeo ha provocado un momento de flexión lateral (M) en el vástago de la válvula.

Consecuencia

El esfuerzo que resulta de la flexión alternante ha destruido la guía de válvula y, finalmente, la otura del extremo del vástago de la válvula.

Prueba de resorte con el Spring Tester

Se necesita conocer la longitud libre del resorte, generalmente viene en los manuales en milímetros o pulgadas, también necesitamos conocer la longitud del resorte con la válvula armada, así como la longitud del resorte con la válvula en posición de abierta con el lóbulo del árbol de levas presionando a la válvula ya instalada.

En este punto necesitamos ocupar el spring tester, el cual, al transportar las medidas que tomamos nos va a arrojar los resultados de valor fuerza al hacer presión o comprimir los resortes, los cuales debemos comparar con las especificaciones técnicas de cada motor o de cada resorte de acuerdo con su fabricación para saber si está en condiciones óptimas para trabajar.

Resumiendo lo anterior hay que tener un especial cuidado con la revisión de los resortes de válvulas al recibirlo en nuestro taller. A continuación, daremos algunos puntos a considerar.

1.- El primer punto que recomendamos es el colocar los resortes sobre una superficie plana y observar que todos tengan la misma altura.

2.- Medir la altura libre del resorte teniendo como referencia las especificaciones del motor a reparar.

3.- Medir el diámetro externo de los resortes, compararlos todos y que cuenten con la misma medida.

4.- Observar su color y que no muestren signos de calentamiento (azulados) y esto pueda ocasionar posteriormente su rotura.

5.- Que todos cuenten con el mismo diámetro de alambre de sus espirales y la misma cantidad de espirales.

6.- Hacer la prueba de presión con un spring tester.

La forma de fabricar los resortes ha cambiado en los últimos años, actualmente se utilizan programas informáticos de diseño y análisis tal como el Fine Element Analysis que sirve para evaluar su desempeño incluso antes de su fabricación.

Midiendo las distancias entre ángulos de las espiras y su diámetro, la simulación en computadora puede revelar dónde se encuentran los puntos de máximo estrés y cómo se pueden optimizar para conseguir la mayor fuerza y durabilidad de un resorte y así optimizar el funcionamiento correcto de todo el tren valvular y el desempeño de un motor. El análisis informático también puede predecir fiablemente cuántos ciclos de funcionamiento pueden pasar antes de que un resorte se rompa por regímenes de giro o tiempo de funcionamiento.

Los fabricantes de resortes de válvula de alto rendimiento acostumbran a ofrecer un listado de frecuencias vibracionales de todos sus productos para ayudar a los fabricantes de autos la elección más adecuada para cada tipo de motor.

No hay una correlación simple entre el ratio de frecuencias vibracionales y los resortes de válvula, así como tampoco de las revoluciones del motor ya que hay varios factores que pueden modificar dichos datos, tales como el tipo de válvulas, balancines, árbol de levas y punterías, entre otros factores a tener en cuenta.