Renault Group y CEA han trabajado durante dos años en la innovación y desarrollo de nuevas tecnologías para dar a los vehículos grandes ventajas en diseño, comodidad y rendimiento.

Ejemplo de esta dedicación han sido las decenas de patentes presentadas por ambas empresas, así como el anuncio de un cargador bidireccional de alta eficiencia para vehículos eléctricos.

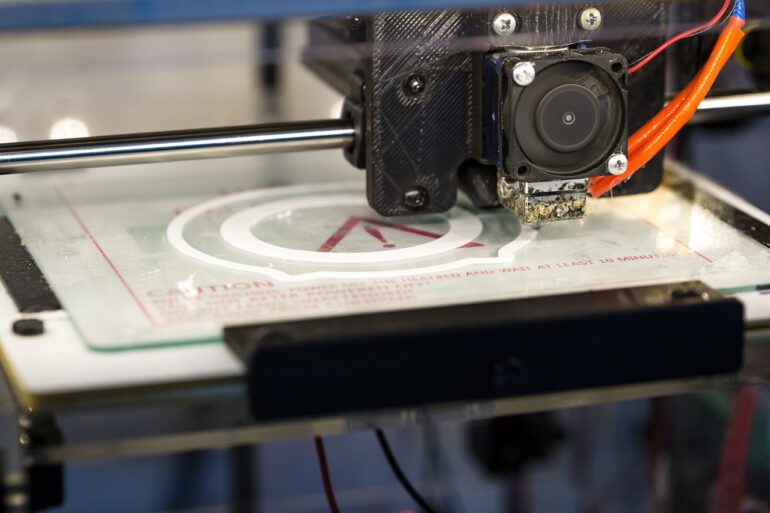

Pero eso no es todo, ya que luego de dos años de investigación y pruebas, Remault Group y CEA han desarrollado una estructura de malla compleja fabricada a través de impresión 3D.

¿En qué consiste la malla compleja?

La innovación de la malla compleja radica en su estructura organizada mediante cada uno de los hilos que la componen y que pueden parametrizarse tridimensionalmente, esto para formar redes de multicapa con células en las que cada estrato tiene una función y características únicas.

A pesar de que su diseño es complejo, las piezas resultantes son sencillas de producir en una sola operación de impresión 3D y sin necesidad de ensamblaje, lo que a su vez también minimiza la huella de carbono.

Estas mallas están fabricadas con TPU (poliuretano termoplástico), que las hace reciclables.

¿Qué funciones tiene la malla compleja?

Los componentes creados con esta innovación podrían sustituir a otros que combinan varios elementos, como los asientos y respaldos, los reposabrazos, la consola central, etc.

Diseñados adecuadamente, la innovación podría aligerar los asientos en al rededor de un 30%.

Además, su adaptación podría ayudar a que los asientos se amolden según la morfología de su conductor para ofrecer mayor grado de confort y amortiguación.

A su vez, la impresión 3D permite mayor cantidad de formas, texturas y personalización para ofrecer diseños únicos.

Fabricación aditiva

La forma de realizar la malla compleja es a través de la fabricación compleja, la cual se basa en la superposición de finas capas de material, una a una, a partir de un archivo digital.

La nueva estructura desarrollada por Renault Group y CEA abre la posibilidad a nuevas aplicaciones que incluyen piezas donde los ocupantes mantienen contacto con el vehículo como asientos delanteros, descansabrazos de puertas, consola central, banqueta trasera, volante, etc.

“Esta innovación es el resultado de combinar la experiencia en I+D de dos grandes actores de la innovación, CEA y Renault Group. Podría permitirnos ofrecer a los clientes una experiencia de conducción realmente diferenciadora. Seguimos en la exploración de todo su potencial, con el fin de lograr una personalización aún mayor, pero también para obtener nuevos beneficios para diferentes áreas del vehículo”, dijo Jean-François Salessy, Vicepresidente Senior de Síntesis de Vehículos y Tecnología Upstream, Ingeniería de Renault Group.

“La libertad casi total de diseño, el ahorro de materiales y peso, la integración de funciones y la reducción de los plazos de fabricación hacen que la fabricación aditiva sea un sector fuertemente apoyado por el CEA. Este proyecto con Renault Group confirma la fuerza de esta disciplina, que se centra en el desarrollo de nuevos materiales arquitectónicos a través del diseño, su caracterización y su integración en aplicaciones”, concluyó François Legalland, Director General de CEA-Liten.

TE PUEDE INTERESAR: