Por: ARRA

El acabado superficial entre la superficie de la cabeza como la del monoblock es un factor fundamental para un sellado correcto, su unidad de medición es [RA]. Para la mayoría de los motores, el rango de rugosidad es de 54 a 114 RA micropulgadas (60 a 125 RMS), sin embargo, se recomienda que el acabado tenga valores de 80 a 100 RA (90 a 100 RMS).

Éste es medido en micropulgadas (millonésimas de pulgada), el término RA, por sus siglas en inglés, significa promedio de rugosidad (Roughness Average), y es una simple media entre los picos y los valles en una superficie.

El término RMS, por sus siglas en inglés, significa media cuadrática (Root Mean Square), el cual, describe la variación a través de una superficie, por lo tanto, es una medida que verifica la rugosidad en una superficie, una alternativa a los RA.

La diferencia entre un RA y un RMS es aproximadamente de 10%.

El acabado superficial en un plano debería ser lo más uniforme posible a través de toda la superficie de la cabeza o el monoblock, por lo tanto, la variación no debería presentar una diferencia mayor a 20% en las diferentes zonas del mismo plano.

Se puede tomar como regla que entre más suave (más bajo el valor de rugosidad) sea el acabado superficial, éste será mejor. Cuando el acabado superficial tiene un valor mayor a los 113 RA (125 RMS) significa que la superficie tiene demasiados picos y valles, lo cual comprometerá el sellado de la junta, provocando fugas de anticongelante y fugas de compresión, aún cuando el motor no haya alcanzado su temperatura nominal.

Es importante tener cuidado con los rasguños en la cabeza al momento de manipularla, ya que pueden generar caminos de comunicación entre el sistema de refrigeración y la cámara de combustión, provocando que el sellado de la junta de cabeza falle.

El uso de juntas en sobremedida puede ayudar a que la junta absorba mayores imperfecciones en la superficie, sin embargo, ocupar una junta gruesa disminuye la capacidad de mantener el torque a la que está sometida, haciendo que con el paso del tiempo la junta vaya perdiendo capacidad de sellado.

Una superficie demasiado rugosa puede generar daños bastante serios a la junta de cabeza, ya que puede morder y excavar la superficie de una manera muy agresiva, lo que incrementa el desgaste abrasivo y generar rasguños a medida que el motor se caliente o se enfríe.

En motores bimetálicos (cabeza de aluminio monoblock de fundición) este punto es más notable a causa de su diferente capacidad de expansión entre el aluminio y el hierro gris, hay que recordar que debido a su coeficiente de dilatación el aluminio se expande dos veces más que el hierro.

Por el contrario, una superficie demasiado suave, menor a 54 RA ( 60 RMS) puede generar problemas dependiendo de la aplicación y la calidad de la junta, ya que en una superficie muy suave, la capacidad de agarre entre la superficie y la junta se ve disminuida impidiendo un correcto sellado, lo que ocasiona que la junta se desplace en lugar de moverse junto con la superficie cuando el motor se calienta y se enfría, terminando por desgastar la junta después de un tiempo.

Hoy en día existen juntas convencionales que requieren bajos valores de rugosidad para conseguir la adherencia y sellado en la superficie de cabeza y monoblock, sin embargo, hay que recordar que este tipo de juntas están compuestas por hojas multilámina con revestidos de gomas en su relieve, este tipo de aplicaciones, los vamos a encontrar en la mayoría de los motores japoneses, sus acabados superficiales son muy exigentes de tipo espejo.

La rugosidad para este tipo de motores con estas juntas no debe ser mayor a 20 RA (22 RMS), no se debe de tomar esto como regla, ya que siempre se debe consultar el manual del fabricante para obtener un dato más veraz.

Ondulación

Otro aspecto para considerar en un acabado superficial. Describe la onda que está dejando un maquinado en una superficie metálica, este tipo de fenómeno los vamos a poder encontrar en una fresadora, la altura de la ondulación puede ser 0.0004” a 0.0005” pulgadas, siempre y cuando, la distancia de pico a valle esté dentro de 0.030” y 0.100”.

Es importante que ninguna irregularidad después del cepillado sea mayor de 0.001”, del mismo modo el cepillado no debe estar inclinado “chueco”, se debe tomar como regla que un cepillado puede tener 0.001” de torsión por cada 0.003” de largo.

Defectos superficiales

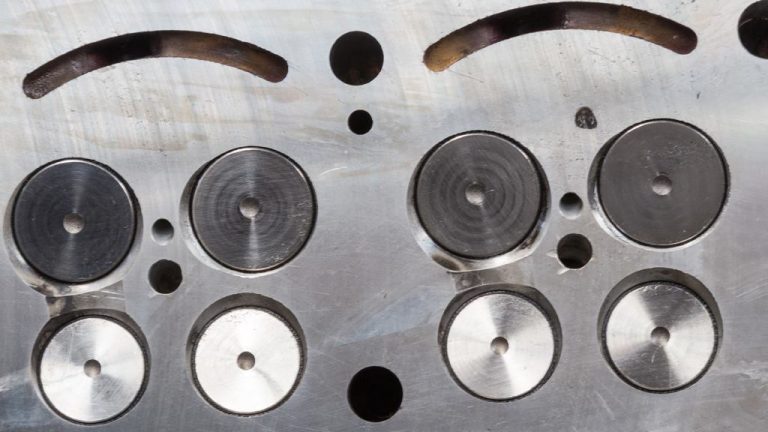

Se pueden presentar defectos superficiales en la cabeza como en el monoblock, sin embargo, éstos deben de ser inspeccionados por cualquier presencia de ralladuras, corrosión, grietas y erosión de material (este último defecto se puede presentar en las cabezas de aluminio alrededor de las cámaras de combustión).

Cualquier defecto puede crear cavitación, valles profundos, o cualquier clase de defecto que pueda potencializar la fuga de cualquier liquido e impedir el sellado entre dos superficies.

Es preciso poner atención especial en las pequeñas áreas que hay entre un cilindro y otro, en los asientos de las cabezas, así como en el área donde descansa el arillo de fuego de la junta de la cabeza, ya que son las áreas donde mayor esfuerzo mecánico es sometido debido al sellado propio del motor. Cualquier defecto que se pudiera presentar en la superficie o en el monoblock debe de ser corregido con un cepillado.